ここからコンテンツです。

Charmed by Plasma

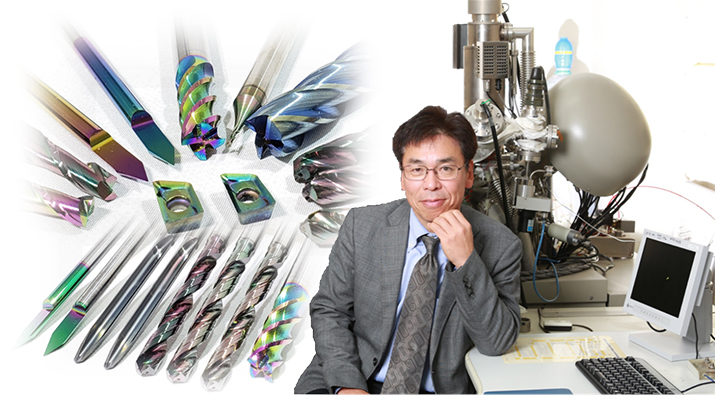

Developing carbon film with the properties of a diamondHirofumi Takikawa

At present, Professor Hirofumi Takikawa has his eyes set on a carbon thin film that has properties similar to that of a diamond (commonly referred to as a "diamond-like carbon (DLC) film") and on developing a device that will synthesize this material. The DLC developed by Professor Takikawa does not contain hydrogen and is a hard and smooth film. Because of the absence of hydrogen, the film does not chemically react with metal or glass and exhibits superior characteristics for a DLC. Industry-academia collaboration has already seen the application of DLC for various purposes, such as a coating film for cutting tools and lens molds. Further application of this product is expected.

Interview and report by Madoka Tainaka

Creating a Hydrogen-free DLC Using Vacuum Arc Deposition

Diamond-like carbon (DLC) is a hard, amorphous carbon with desirable properties such as low friction and low wear. It is now gaining ground as a coating film for cutting tools and molds in place of hard nitride films.

DLCs can be divided into two categories – those which are purely composed of carbon and those which contain additional elements. The properties of each type of DLC depend on its composition and the way it was synthesized. DLC development researcher Professor Hirofumi Takikawa outlined the reasons for this as follows:

"What’s really important is whether a DLC contains hydrogen. Any DLC that doesn’t contain hydrogen will display superior hardness, density, heat resistance and refractive index. However, current popular methods of synthesizing DLC films, such as plasma CVD and ion vapor deposition use hydrocarbon gas or hydrocarbon vapor, which means that the resulting DLC will always contain hydrogen.

In order to develop a hydrogen-free DLC film, researchers have developed methods that use solid carbon (graphite), which does not contain hydrogen, as a raw material. There are four synthesizing methods that use graphite as a vapor source: vacuum deposition, electron beam deposition, sputtering deposition and vacuum arc deposition. Ions are required to make DLC films, which limits us to sputtering deposition or vacuum arc deposition, although sputtering deposition has low ion energy which results in a softer DLC. This is why I use vacuum arc deposition for synthesizing hydrogen-free DLC films."

Vacuum arc deposition is a method that uses arc discharge, that is, plasma (ionized gas), in a vacuum. In this method, a cathode spot is formed on a cathode solid surface, from which the cathode material (graphite) rapidly evaporates. At the same time, a large number of thermions are emitted and the evaporated graphite is ionized. When this occurs, a high ion energy is obtained and a super DLC (tetrahedral amorphous carbon (ta-C)), which has properties like a diamond, can be synthesized.

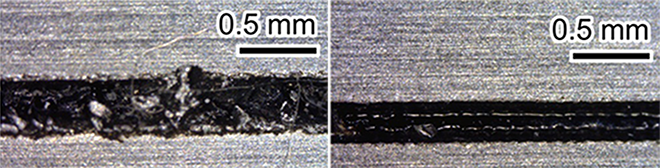

Left: Uncoated Cutter (with burr), Right: Super DLC-coated Cutter (no burr)

Professor Takikawa says that, "A cutting tool coated with a super DLC that has been synthesized using this method does not chemically react with metal or glass during cutting because it does not contain hydrogen. This means that it can make clean cuts without leaving a burr. Also, it won’t cause an unnecessary reaction and stick to materials when used in molds, which makes it suited for manufacturing high-precision camera lenses that need to be pressed at a high temperature, for instance.

Using a pure diamond as a cutting tool would obviously result in clean cuts, but diamonds are too expensive to be used for such applications. Diamonds are also crystals, which means that it’s impossible to form an even thin film. The properties of an amorphous (non-crystalline) DLC makes it able to produce an even and smooth film."

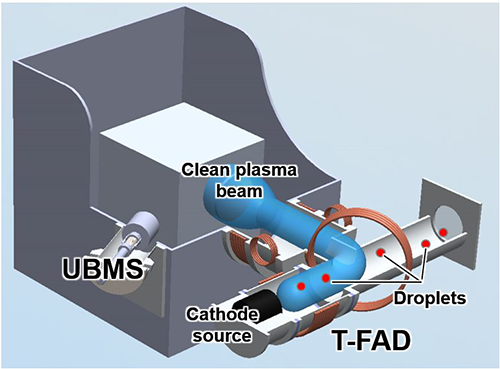

T-shaped Device to Prevent Adherence of Microparticles

Vacuum arc deposition is required to make hydrogen-free DLC, but this method has its drawbacks. When microparticles called droplets are emitted from the cathode spot, these droplets adhere to the film and cause the film to lose uniformity or peel off. Films in such conditions cannot be used in cutting tools for micromachining and molds for camera lenses that require precision. Torus-shaped (that is, donut-like 3D-shaped) filters have been developed to prevent droplets from adhering to the film, but these filters cannot remove all droplets and require much effort to maintain.

(UBMS:Unbalanced Magnetron Sputtering)

"Facing this problem, we developed a device that has a T-shaped filter. The main advantage of this device is in transferring vacuum arc plasma generated from the cathode to a film-forming chamber with a magnetic field generated using an electromagnet and an electric field applied to the filter duct. Because the filter has a T-shape, the plasma bends 90° while the droplets proceed in a straight line. In other words, the plasma and the droplets can be separated from each other, which results in a clean film. The duct also has a simple straight shape, making it easy to maintain."

Using carbon which is a burnable substance enables the film that covers the surface of the tool or mold to be separated and removed in the gaseous phase of oxygen plasma, making maintenance simple. That is, the DLC film can be easily removed, meaning that expensive tools and molds can be reused even if the thin film coating them is damaged.

Expanding Scope of Research to Meet Corporate and Social Needs

Development of this device first began decades ago as a joint research project with Itoh Optical Industrial Co., Ltd., a local manufacturer of lenses.

Professor Takikawa recalls, "Itoh Optical knew that using ions to form a film with vapor deposition resulted in a harder film. They came to us for technical consultancy on what was needed in order to effectively apply this knowledge. After some time, we developed a process of making high-precision lenses in a mold instead of polishing the lenses by hand, as was previously done. That was the first application of the results of our joint research."

Following this, Professor Takikawa and his team developed the device in collaboration with a manufacturer, was granted a patent and made many improvements to the device and manufacturing process. Currently, Professor Takikawa is looking into how to create laminated films by adding a sputtering vapor source to the device.

"By laminating many films together, we can add the functions of wear-resistance and toughness. We are now applying this technology to not just cutting tools and molds but also many other products in response to requests from various companies."

Professor Takikawa has also been working on a range of other projects. For instance, he has been developing self-supporting DLC films with no base, which are expected to be used in filters and laser-driven heavy ion targets for treating cancer. He has also developed a nano-powder called a "carbon nano-balloon," which is a type of nanocarbon used for electrode materials in electric vehicle capacitors and which increases electric capacitance. For all such endeavors, Professor Takikawa has searched for practical ways of applying the results of his research through joint research with companies.

While seemingly unrelated to the developments described above, Professor Takikawa has also branched out into research on spectroscopic pyranometers for agricultural use and has developed a method of more accurately obtaining information on solar irradiance. This method involves producing sensors at low cost with a simple system, using many of those sensors to detect abnormal values and cancelling out the influence of shadows. Professor Takikawa’s pyranometer is already being sold by a manufacturer under a licensing agreement. The prolific inventor is also working on a device that can disperse light every 100 nm and aims to further develop his products in order to assess harvesting times in greenhouses and to achieve more efficient operation at plant factories.

"Technology is made to be used, so I want to keep monitoring the market and applying my findings in the fields that need them. Pyranometers and carbon film research may seem completely unrelated to each other, but heat and light energy emitted by the sun, which we need to live, are the result of a nuclear fusion reaction of hydrogen plasma. In other words, plasma is the source of all living things and materials. That is why our research lab’s name bears the words 'Plasma Energy System.' We will continue to research plasma in ways that benefit society."

プラズマに魅せられて

ダイヤモンドの性能を備えたカーボン薄膜を開発現在、滝川浩史教授が注力するのが、「ダイヤモンドライクカーボン(DLC:Diamond-Like Carbon)」と呼ばれるダイヤモンドのような性質を備えたカーボンの薄膜と、その合成装置の開発だ。滝川教授が開発するDLCの特長は、水素を含まず、硬く、滑らかなこと。水素を含まないことから金属やガラスと化学反応を起こすことがなく、DLCの中でもとりわけ優れた特性を発揮する。すでに産学連携により、切削工具やレンズの金型などへのコーティング膜として多方面で実用化されており、さらなる応用へ期待が高まる。

真空アーク蒸着により、水素フリーのDLC膜をつくる

硬質なアモルファスカーボンであるダイヤモンドライクカーボン(DLC)は、低摩擦・低磨耗といった優れた特性を持つことから、窒化物系の硬質な薄膜に代わって、現在、掘削工具や金型のコーティング膜として広く活用され始めている。

ただ、一口にDLCと言っても、カーボンのみからなるものと、他の元素を含むものに分かれ、その特性は組成や合成法に依存する。その理由を、DLCの開発を手がける滝川浩史教授は次のように説明する。

「とくに重要なのが水素含むかどうかです。硬さ、密度、耐熱性、屈折率、いずれにおいても、水素を含まないDLCのほうが優れているのです。しかし、現在のDLC膜合成法の主流であるプラズマCVD法やイオン化蒸着法では、炭素水素ガスや炭化水素蒸気を用いるため、必ず水素を含んでしまいます。

そこで、水素フリーのDLC膜を開発するために、水素を含まない固体カーボン(黒鉛)を原料に用いる方法が開発されています。黒鉛を蒸発源として用いる合成法には、真空蒸着、電子ビーム蒸着、スパッタリング蒸着、真空アーク蒸着の4つがありますが、DLC膜の形成にはイオンが必要なことから、ここで使えるのはスパッタリング蒸着と真空アーク蒸着に限られます。しかし、スパッタリング蒸着ではイオンエネルギーが低く、硬いDLCができません。そうしたことから、水素フリーのDLC膜の合成に、私は真空アーク蒸着を採用しています」

真空アーク蒸着とは、真空中でのアーク放電、すなわちプラズマ(電離した気体)を利用する方法だ。この方法を用いると、陰極固体表面に陰極点が形成され、そこから陰極材料(黒鉛)が激しく蒸発し、同時に大量の熱電子が放出されて、蒸発した黒鉛をイオン化する。その際に高エネルギーのイオンエネルギーが得られ、ダイヤモンドのような特性を持つスーパーDLC(テトラヘドラルアモルファスカーボン:ta-C)を合成することができるという。

「この方法で合成されたスーパーDLCを施した切削工具は、水素を含まないことから切削の際に金属やガラスと化学反応を起こさず、バリの出ないきれいな断面が得られます。また、金型に用いても不要な反応で材料にくっつかないため、高温でプレスする必要のある高精細なカメラレンズなどの製造に適しています。

もちろん、ピュアなダイヤモンドを切削工具に用いれば、きれいに切ることはできますが、高価ですから気軽には使えません。しかも、ダイヤモンドは結晶なので均一の薄膜にすることができません。アモルファス(非晶質)のDLCだからこそ、均一かつ滑らかな膜として加工できるのです」と滝川教授は言う。

T字形状の装置で微粒子の付着を防ぐ

水素フリーのDLCの合成に欠かせない真空アーク蒸着法だが、じつは欠点もある。陰極点からドロップレットと呼ばれる微粒子が放出され、膜に付着して、均一性を損なったり、剥離したりしてしまうのだ。そのままでは、微細加工のための切削工具や精密さが求められるカメラレンズの金型に使うことができない。そのため、ドロップレットを膜に付着させないよう、トーラス状(ドーナツのような立体)のフィルタなどが開発されているが、完全な除去は難しいうえ、メンテナンスにも手間がかかる。

「そこで私たちが開発したのが、T字形状のフィルタを持つ装置です。この装置のポイントは、陰極から発生した真空アークプラズマを、電磁石を用いて形成した磁界とフィルタダクトに印加した電界により成膜室へと輸送することです。その際、フィルタの形状がT字型なので、プラズマは90°屈曲して進むのに対して、ドロップレットはそのまま直進します。つまりプラズマとドロップレットを分離できることから、クリーンな膜を作ることができる。ダクトの形状がストレートでシンプルなため、メンテナンスも楽です」

さらにメンテナンスに関しては、材料がカーボンなので燃焼できるため、工具や金型の表面に覆う膜を酸素プラズマの気相中で分解・除去できる点も優れている。つまり、DLC膜を簡単に剥離できるため、たとえ薄膜が傷ついても、高価な工具や金型をリユースができるというわけだ。

企業や社会の要請に応えて研究の幅を広げる

実はこの装置開発は、十数年前に地元のレンズメーカーである伊藤工学工業株式会社と始めた共同研究に端を発する。

「蒸着による膜の形成にイオンを使うと、硬質なものができるという知見を先方が持っていて、それを積極的に使うにはどうすればいいか、という技術相談が発端でした。しばらくして、それまで手で磨いて作っていた高精細レンズを金型でつくるプロセスが開発されたことで、初めて共同研究の成果が生きることになったのです」と滝川教授。

その後、メーカーと共同で装置を開発し、特許を取得して、装置やプロセスの改良を重ねてきた。また最近は、この装置にスパッタリング蒸発源をつけて、積層膜の研究もしている。

「膜を多層にすることで、耐磨耗性や靭性といった機能を付加することができます。切削工具や金型だけでなく、さまざまな企業からのご提案を受けて、応用が広がっています」

滝川教授はそのほかにも、レーザー駆動重粒子線がん治療用ターゲットやろ過フィルタへの応用が期待される下地を持たない自立膜DLCの開発や、電気自動車のキャパシタの電極材に用いられるナノカーボンの一種で、電気容量を向上させるナノ粉体「カーボンナノバルーン」の開発など、いずれも企業との共同研究により実用化の道を探ってきた。

さらには、まったく畑違いにも思えるが、農業用の分光型日射計の開発にも手を広げる。簡易なシステムで安価にセンサをつくり、複数台を用いて異常値を検出、影による影響をキャンセルして、より正確な日射量を得る方法を開発した。この日射計はすでに、ライセンス契約をしたメーカーから販売も始めている。さらに、100nmごとに分光できるデイバイスも開発中。ハウスでの収穫時期の見極めや、植物工場の効率的な稼働を想定して、さらなる展開を図っているところだ。

「やはり技術は使われてこそ意味がある。だからこそ、企業や社会の状況を見ながら、需要のある分野で自分たちの知見を生かしていきたいと考えています。

ちなみに、日射計はカーボン膜の研究とはまったく関係ないと思えるかもしれませんが、そもそも地球の生命の生存に欠かせない太陽が発する熱・光エネルギーは、水素プラズマの核融合反応によるものです。すなわちプラズマは生命や物質の源といってもいい。だからこそ、研究室に『プラズマエネルギーシステム』という言葉を冠しているのです。これからも、プラズマ研究を深めて、いっそう社会に貢献していきたいですね」

(取材・文=田井中麻都佳)

取材後記

滝川教授がプラズマ研究と出合ったのは、豊橋技術科学大学の修士課程のとき、所属していた研究室で電力ケーブルの事故時に発生するアーク放電の研究に携わったのが最初だった。以来、プラズマの面白さに魅せられてきた。

「昔から、雷の多い地域でキノコがよく育つという言い伝えがありますが、迷信というわけでなく、現在では、プラズマ照射で植物の成長を促進させる、傷口を塞ぐなど、食品や医療分野などに役立てる研究が進んでいます。プラズマはまだまだ奥が深く、多様な活用法があるはず。そこに切り込んでいきたいですね」と滝川教授。

一方で最近は、先の日射計を使って、太陽光発電の運転予測技術の開発も手がける。センサで雲の動きを捉え、リアルタイムで発電量を予測しながら、太陽光発電の最適な稼働に役立てる構想だ。滝川教授の研究は、まださらに広がりを見せることになりそうだ。

Researcher Profile

Dr. Hirofumi Takikawa

Dr. Hirofumi Takikawa received his M.S. and PhD degree in engineering in 1986 and 1992 respectively from Toyohashi University of Technology, Japan. Since he started his career at Toyohashi University of Technology, had been involved in arc plasma applications, cathodic arc deposition, and plasma ion process. He is currently a professor at the Department of Electrical and Electronic Information Engineering, Toyohashi University of Technology. .

Reporter Profile

Madoka Tainaka is a freelance editor, writer and interpreter. She graduated in Law from Chuo University, Japan. She served as a chief editor of "Nature Interface" magazine, a committee for the promotion of Information and Science Technology at MEXT (Ministry of Education, Culture, Sports, Science and Technology).

ここでコンテンツ終わりです。